De la surveillance humaine à la supervision autonome : fonctions clés du système intelligent de contrôle des lignes de pressage d’huile d’arachide à grande échelle

Cet article dévoile comment un système intelligent de contrôle, capable de traiter 2000 tonnes d’arachide par heure, assure un fonctionnement efficace, stable et à faible consommation pour une ligne de pressage d’huile d’arachide. Il détaille les quatre fonctions clés : contrôle automatisé des processus, surveillance en temps réel, diagnostic des pannes et maintenance à distance. Associé aux normes ISO9001:2000, le système répond aux exigences de stabilité et de traçabilité, avec des exemples concrets issus d’Afrique et de l’Asie du Sud-Est illustrant son adaptabilité aux environnements chauds et humides ainsi que sa capacité de reprise après coupure électrique. Cette évolution technologique réduit la complexité opérationnelle tout en garantissant un taux d’extraction d’huile stable entre 98 % et 100 %, ouvrant la voie à une production d’huile d’arachide intelligente, à grande échelle et durable.

Du contrôle manuel à la supervision autonome : Système intelligent de contrôle pour ligne de pressage d'huile d'arachide à grande échelle

La transition d’une surveillance manuelle à un contrôle automatisé constitue une étape décisive dans l’optimisation des lignes de production d’huile d’arachide. Grâce à un système intelligent capable de traiter jusqu'à 2000 tonnes de matières premières par heure, l’industrie agroalimentaire peut désormais conjuguer efficience, stabilité et durabilité, tout en réduisant considérablement les coûts d'exploitation.

Les défis traditionnels au cœur de la transformation

Les méthodes classiques de contrôle reposaient sur une présence humaine constante, souvent sujette à erreurs, ralentissements et difficultés de maintenance en milieu tropical humide ou soumis à des coupures électriques fréquentes à l’échelle des marchés africains et asiatiques du sud-est. Ces contraintes entravaient la constance du taux de rendement en huile, généralement fluctuante entre 90% et 95%, et engendraient un gaspillage important d’énergie et de ressources.

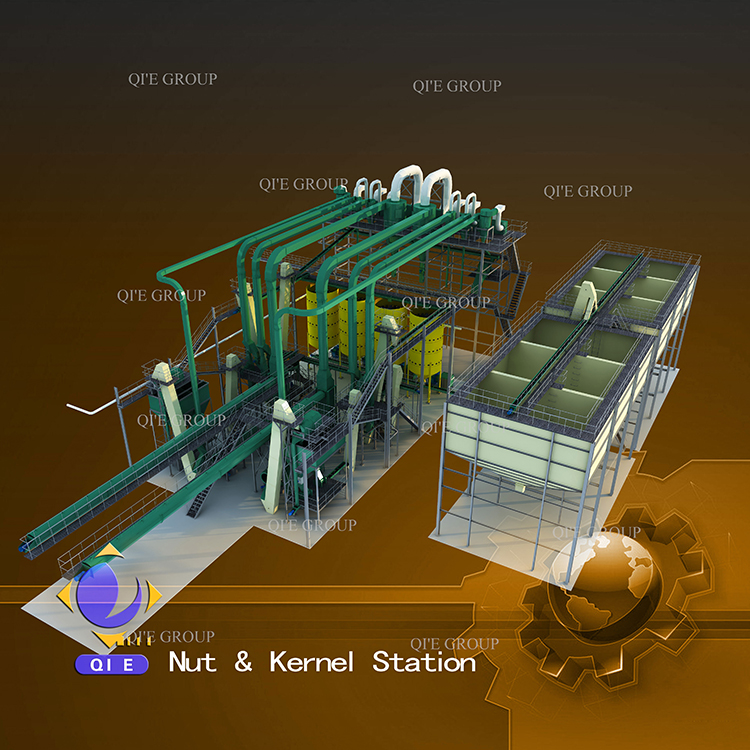

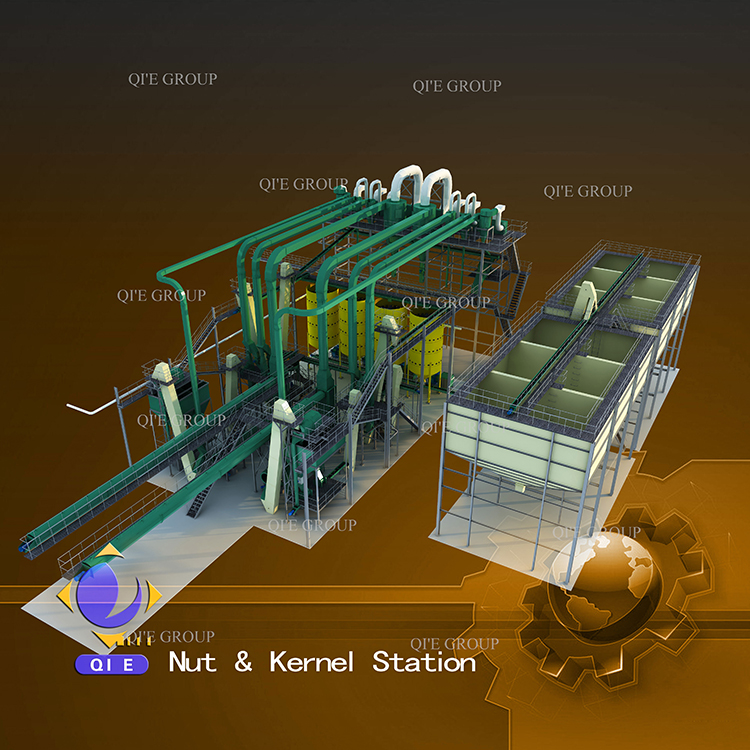

Architecture intégrée : Matériel + Logiciel

La base du système intelligent combine des équipements robustes adaptés aux environnements exigeants (capteurs industriels étanches & armoires de commande protégées) avec une suite logicielle avancée de gestion en temps réel. Cette double approche permet une synchronisation parfaite des opérations de pressage, de filtration et de conditionnement, tout en stockant et analysant les données pour un pilotage optimal.

Fonctions clés pour une exploitation sans compromis

- Contrôle automatisé du processus : Gestion séquentielle et adaptative selon les paramètres matières premières et climatiques, garantissant un rendement huileux entre 98% et 100%.

- Surveillance en temps réel : Exploitation constante des données issues des capteurs de pression, température, et débit, facilitant la prise de décision rapide.

- Diagnostic prédictif et maintenance proactive : Algorithmes d’auto-analyse détectant les anomalies avant défaillance, réduisant les arrêts non planifiés.

- Maintenance à distance : Interface utilisateur accessible via cloud sécurisée, autorisant mises à jour et interventions techniques à distance, même en zones isolées.

L’intégration des normes ISO 9001:2000 assure la traçabilité complète et la qualité standardisée des processus, clé pour le respect des certifications internationales et la satisfaction client dans des marchés exigeants.

Cas d’utilisation en Afrique et en Asie du Sud-Est

Dans les conditions tropicales à forte humidité et températures élevées, le système a démontré une robustesse remarquable, avec une réduction de la consommation énergétique évaluée à 30% grâce à l’optimisation automatique des cycles machine. De plus, sa capacité à se réinitialiser automatiquement après une coupure de courant garantit la continuité de production sans perte d’information ni dégradation de rendement.

Conseils pratiques pour une mise en œuvre réussie

- Définir précisément les seuils d’alarme en fonction des caractéristiques locales pour éviter les faux positifs et optimiser la maintenance.

- Préparer une check-list de contrôle avant intervention à distance, incluant accès réseau sécurisé et validation des profils utilisateurs.

- Former les équipes locales à l’interprétation des flux de données et aux protocoles d’intervention rapide.

Ainsi, ce passage du manuel à l’automatique ouvre la voie à une industrie plus durable, flexible et compétitive sur le plan international. À quand remonte votre dernière expérience avec la digitalisation de vos lignes de production ? Quels défis avez-vous rencontrés ? Nous vous invitons à partager votre point de vue ci-dessous, pour enrichir ce débat crucial.